Dans la troisième et dernière partie de notre article de blog, nous vous présentons l’ensemble de la phase de recyclage des anciens revêtements de gazon synthétique réalisée par notre filiale nouvellement fondée FormaTurf.

(3) Recyclage des systèmes de gazon synthétique

La stratégie en matière d’écoresponsabilité de Sport Group, la société mère de Polytan, s’articule également autour de la récente fondation de la filiale FormaTurf. Polytan, en collaboration avec cette filiale, proposera bientôt un recyclage complet des anciens revêtements de gazon synthétique. Dans le port d’Essen a été construite une installation ultramoderne d’une superficie de près de 20 000 mètres carrés consacrée au recyclage de gazons synthétiques. Si tout fonctionne comme prévu, la production y commencera au deuxième semestre de l’année 2022 et aura pour mission de réintroduire les vieux revêtements de gazon synthétique dans le système d’économie circulaire.

La problématique de la mise au rebut

Un gazon synthétique doit être généralement remplacé après 12 à 15 ans d’utilisation, en fonction de sa qualité, de son entretien et de l’intensité d’utilisation. Jusqu’à présent, le simple volume de matériaux à éliminer (près de 200 tonnes dans le cadre du retrait d’un grand terrain de jeu en gazon synthétique d’env. 7 000 mètres carrés) n’était pas le seul problème puisque la mauvaise « qualité » de ces matériaux représentait également une difficulté : un mélange de matières très différentes qui ont été partiellement consommées et usées à cause de l’utilisation du terrain et de l’exposition aux rayons UV.

La problématique devient en outre urgente, car l’Allemagne compte environ 6 000 terrains en gazon synthétique dont un certain nombre arrive bientôt à la fin de leur vie. À ce chiffre s’ajoute la multitude de terrains qui doivent faire l’objet d’un remplacement, car de plus en plus de terrains en gazon synthétique sont construits.

Processus de recyclage du système complet de gazon synthétique

Les rouleaux usés de gazon synthétique étaient jusqu’à maintenant partiellement exploités et comprimés de manière thermique avant d’être exportés. Il s’agissait d’une solution qui allait en deçà de tous les efforts en faveur du développement durable. C’est pourquoi Polytan cherche à répondre à cette problématique en collaboration avec la société FormaTurf GmbH, une filiale du Sport Group Holding GmbH fondée en novembre 2021, afin de développer une procédure durable, intégrale et transparente de recyclage des systèmes de gazon synthétique en fin de vie. L’intégralité du gazon passe ainsi par le processus de recyclage de sorte qu’à la fin, la face arrière du gazon ainsi que les filaments et le système de remplissage puissent être réintroduits en tant que matières premières.

Battage

Une fois que les rouleaux de gazon synthétique en fin de vie ont été livrés selon le principe « découper et enrouler », nous amorçons la première étape de travail qui consiste à battre le gazon synthétique afin de retirer au maximum le sable et le remplissage de la face arrière du gazon et des filaments. Le sable représente tout de même près de 70 % du poids. Le sable est ensuite séparé du remplissage, puis les deux sont nettoyés. Nous obtenons enfin un sable très pur jouissant d’un taux de pureté de jusqu’à 99 %. Le sable est ensuite séché et est dans l’idéal réutilisé comme système de remplissage de terrains en gazon synthétique.

La société FormaTurf aspire à proposer une réutilisation régionale, surtout lorsqu’on sait que les longs trajets représentent une part conséquente des coûts totaux et que cela ternirait le bilan carbone. Le choix de la ville d’Essen n’est pas le fruit du hasard. La densité de terrains en gazon synthétique de cette région Rhin-Ruhr très peuplée est en effet plus élevée que dans n’importe quel autre Land en Allemagne, et forcément, c’est ici que se trouvera le plus grand nombre de terrains qui devront faire l’objet d’un recyclage.

Déchiquetage, chauffage et fusion

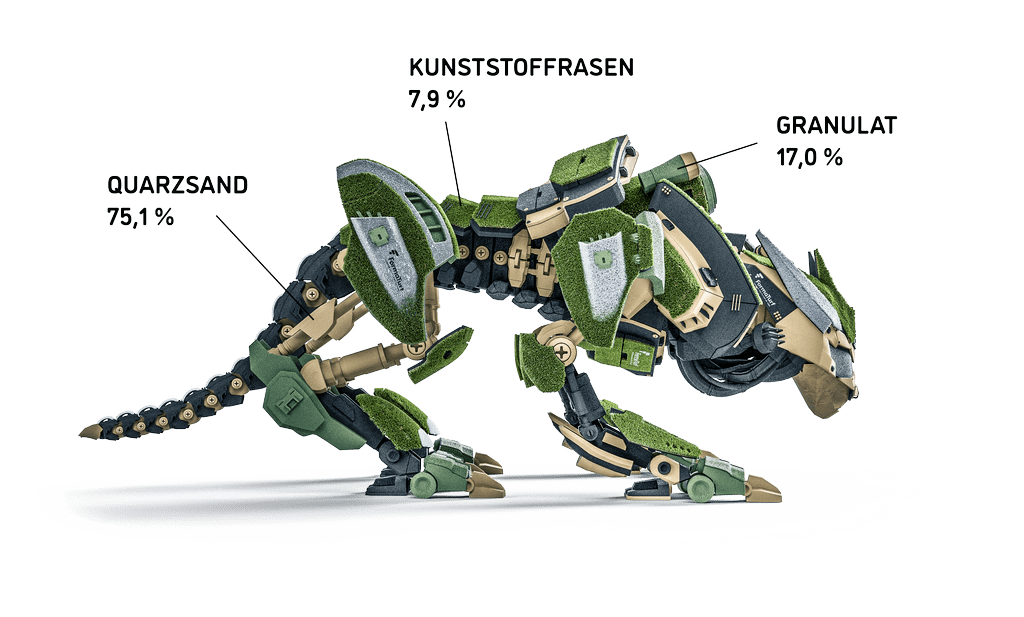

L’étape de travail suivante consiste à déchiqueter en petits morceaux de quelques millimètres la face arrière du gazon synthétique ainsi que les filaments, à les mélanger avec le matériau de remplissage séparé puis à les recycler de manière mécanique. Cette procédure, pour laquelle FormaTurf a déposé un brevet (« Aptrusion »), permet de traiter également une teneur en sable de jusqu’à 75 %. Malgré le battage, les grains de sable se sont en effet parfois étroitement liés aux autres matières en raison de la durée d’utilisation des surfaces en gazon synthétique.

Nouveaux produits en matière plastique

Le tapis de gazon et les granulats élastomères sont enfin transformés en nouveaux produits en plastique tels que des bordures, des dalles de consolidation pour gazon ou des éléments flexibles et modulaires, qui peuvent par ailleurs être également utilisés dans la construction de terrains de sport. Nous pouvons aussi citer les systèmes de composte, les plates-bandes surélevées, les panneaux pour les abris de voiture, les dispositifs de séparation pour les terrains de sport ou les pavés en plastique. Dans le cas des plaques de stabilisation, le plastique recyclé pourrait être directement réutilisé dans l’installation de gazon synthétique.

La plus grande transparence possible

Outre la réutilisation complète de systèmes de gazon synthétique en fin de vie, la société FormaTurf vise à offrir la plus grande transparence possible. Si les chemins pris jusqu’à présent par les rouleaux de gazon synthétique après leur retrait n’étaient souvent pas traçables pour les exploitants, FormaTurf souhaite ici jouer la « carte de la transparence ». La société garantit la mise en place d’un système de traçage qui impliquera l’identification de chaque rouleau de gazon synthétique en fin de vie au moyen d’un code QR individuel. Trois opérations de scan permettront de suivre le rouleau : directement après le retrait, au moment de la livraison à l’usine d’Essen et au moment de la réintroduction dans le processus de recyclage. Le client, ou le producteur de déchets, peut ainsi clairement documenter la phase de recyclage.

Il reste à ajouter que l’usine d’Essen est approvisionnée à 100 % en électricité verte. Chaque étape de la future production a en outre été minutieusement pensée afin de pouvoir préserver l’énergie et les ressources, et ce jusqu’à l’éclairage au moyen de systèmes LED.

Les déchets deviennent une matière première

Tom Beck, directeur de la société FormaTurf, tire le bilan : « Nous ne considérons pas un système de gazon synthétique à la fin de sa vie comme un déchet, mais plutôt comme une matière première. Nous recyclons le gazon dans son intégralité et nous le transformons en nouveaux produits. Nous prévenons ainsi la génération de déchets et nous créons de nouvelles valeurs. En outre, la construction de l’usine d’Essen nous permet de fermer le cycle de recyclage du gazon synthétique au sein de Sport Group : du développement et de la production réalisés par Polytan, en passant par la pose et l’entretien jusqu’au retrait et à la réutilisation complète du système, tout est proposé par notre société mère Sport Group ».

Récapitulatif et perspective

Comme aucune autre entreprise en Allemagne ne le propose, nous fermons l’intégralité de la chaîne de valeur, de la recherche et du développement en passant par la production, la pose et l’entretien jusqu’au retrait et au recyclage durable. Polytan, le leader allemand des systèmes de gazon synthétique, et FormaTurf poursuivent à moyen terme un objectif commun : montrer à toute l’Europe qu’il est possible de mettre en place des concepts durables de recyclage.

Grâce à notre Green Technology, à l’utilisation de matières synthétiques recyclées et au recyclage des systèmes complets de gazon synthétique, nous relevons les défis de notre époque !

Dans ce contexte, nous pouvons affirmer que nos systèmes de gazon synthétique ont définitivement un grand avenir du point de vue des utilisateurs et des sportifs. Autrement dit, avec Polytan, les gazons synthétiques se réinventent pour être durables, écologiques et recyclables. Mathias Schwägerl, Directeur de Polytan GmbH : Dans notre secteur, nous nous voyons comme des pionniers de la durabilité et désirons également le rester à l’avenir ».